6月15日,联合钢铁(大马)集团有限公司举行350万吨钢铁项目全面竣工投产仪式,上海宝冶党委书记、董事长白小虎出席仪式。上海宝冶集团有限公司被评为“最佳施工单位”,杨俊被评为“最佳项目经理”。

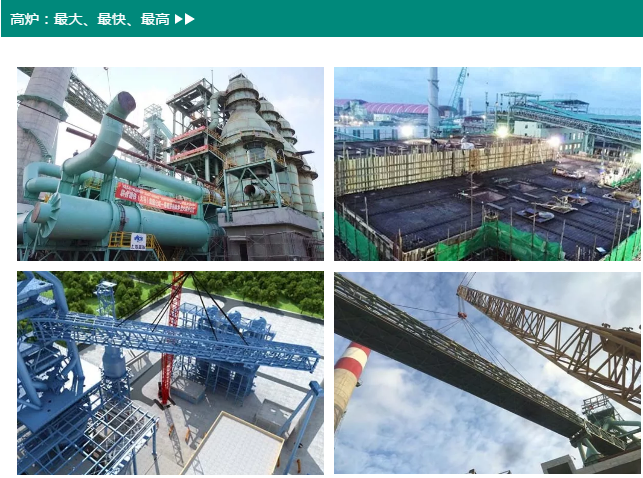

容积最大

由于马来西亚钢铁生产所需原料如铁矿石和煤资源几乎为零,炼铁行业没有高炉,主要采用直接还原炼铁法,炼钢依靠电炉。

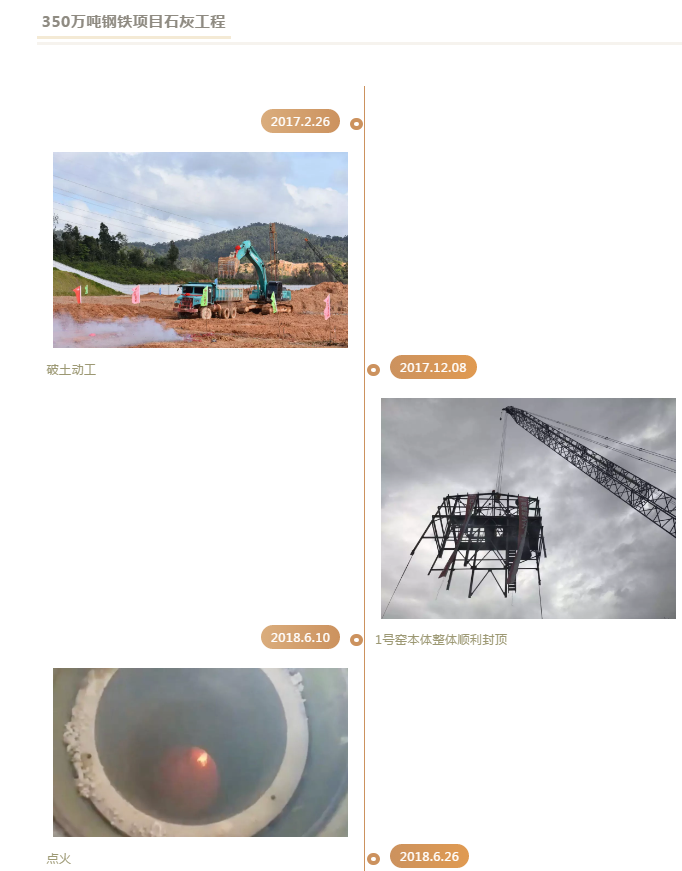

由上海宝冶承建的350万吨钢铁项目2*1080m3高炉工程、2*100t转炉炼钢连铸工程和4*600t石灰焙烧工程,这也是马来西亚有史以来最大的高炉建设项目。

建设速度最快

两座高炉全系统施工工期为595天,一号高炉各节点均提前完成,仅18个月点火试投产,较当地建设速度提前6个月完成。

吊装难度最高

高炉区域与热风炉区域、上料系统等施工场地布置紧凑,高炉本体的专业安装工序交叉配合极为复杂。其中整个炼铁工程场地十分紧张,工艺布置极为紧凑,马来西亚联合钢铁高炉工程钢结构安装量却达到共计21500余吨、管道安装量3200余吨,现场部分结构、管道吊装难度极大。且马来西亚没有大体量吊机,双吊机难度极高,危险系数高,在东南亚冶金行业吊装史上是前所未有的挑战。

上海宝冶首次在国外采用350吨履带吊和400吨履带吊进行双机抬吊,从技术方案入手对通廊吊装进行严密的策划,并首次在海外利用BIM技术,动画模拟Z1段吊装全过程,整个施工仅用5个小时就位,实现上料主皮带通廊全线贯通。

混凝土浇筑体量最大

高炉炉基对于混凝土的要求较高,马来西亚当地水泥供应商搅拌站从未有过大体积混凝土浇筑的经验,项目团队在开工前期就对当地搅拌站及水泥供应商加以调研,并做了充分的试验,最终根据当地实际情况,制作出相应的配合比,从材料到浇筑工艺上保证高炉炉基大体积混凝土的顺利浇筑,开创了马来西亚工业项目大体积混凝土浇筑的新纪录。

(责任编辑:何雯丽)

考试日历